Elektroerozivní obrábění, z anglického spojení „Electric Discharge Machining“ – neboli metoda EDM, se vyznačuje odebíráním materiálu drobnými elektrickými výboji. Ty probíhají mezi elektricky vodivým obráběným kusem a elektrodou, která je v tomto případě takovým obráběcím nástrojem. Prostředím je kapalné dielektrikum, kterým může být například voda, minerální olej nebo petrolej.

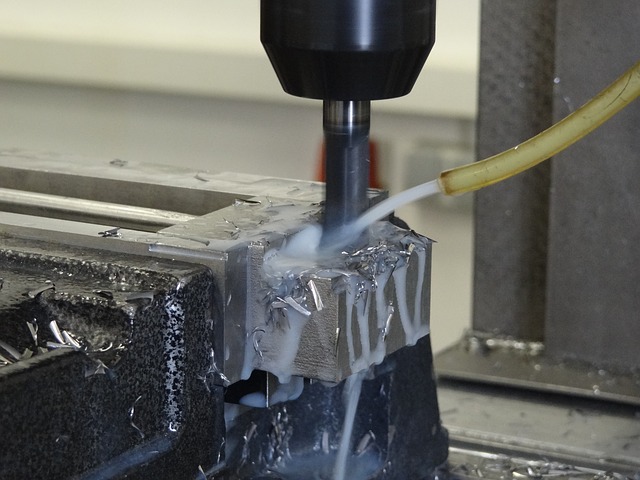

Elektroda je obvykle zapojena k zápornému pólu a k obrobku se pomalu přibližuje, ale nedotýká se ho. Když vrstvou dielektrika projde výboj, na povrchu obráběného dílu se objeví kráter o malé velikosti. Je nutná neustálá obměna dielektrika kvůli dostatečnému odplavování spalin.

Díky této metodě odpadá působení mechanických sil mezi nástrojem a obrobkem, které jsou známy z konvenčních metod obrábění. Tento druh opracovávání je proto vhodný i pro velmi tvrdé materiály a složité tvary. Vysokou přesnost a kvalitu povrchu, jež se vyrovnávají broušení, umocňuje možná velmi dobrá kombinovatelnost s řízením pomocí počítače.

Rychlost úběru materiálu, kvalitu a přesnost povrchu je možné regulovat pomocí různého nastavování parametrů proudu a frekvence. Současné stroje zvládnou pracovat s proudy o desítkách až stovkách ampér a frekvencemi v desítkách kilohertzů, takže se vyznačují velkou spotřebou energie. Lze s nimi však nejen obrábět, ale i hloubit či řezat.

Kde a kdy se vlastně tato metoda vzala?

Drobné krátery na materiálu vzniklé působením elektrického výboje byly zkoumány již ve druhé polovině 18. století. Je to připisováno anglickému fyzikovi Josephu Priestleymu. Nicméně funkční model stroje pro tento druh obrábění, zásluhou ruských vynálezců Lazarenkových, a první komerční stroj, díky švýcarské firmě Charmilles, byly vyrobeny až v polovině století 20. Tento stroj se na konci 60. let dočkal i číslicového řízení, které ještě více zpřesnilo a zlepšilo proces obrábění materiálů.